Thermische Analyse und energetische Untersuchung von Fluidsystemen einer Werkzeugmaschine

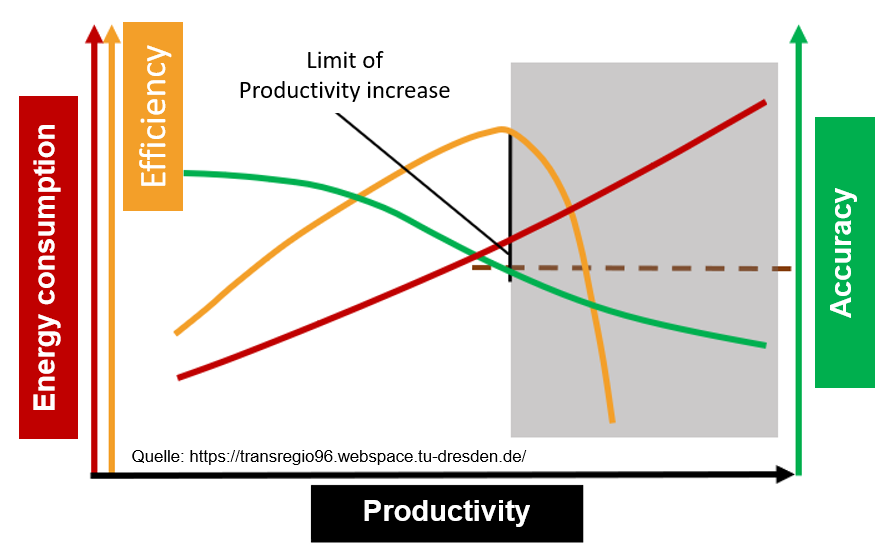

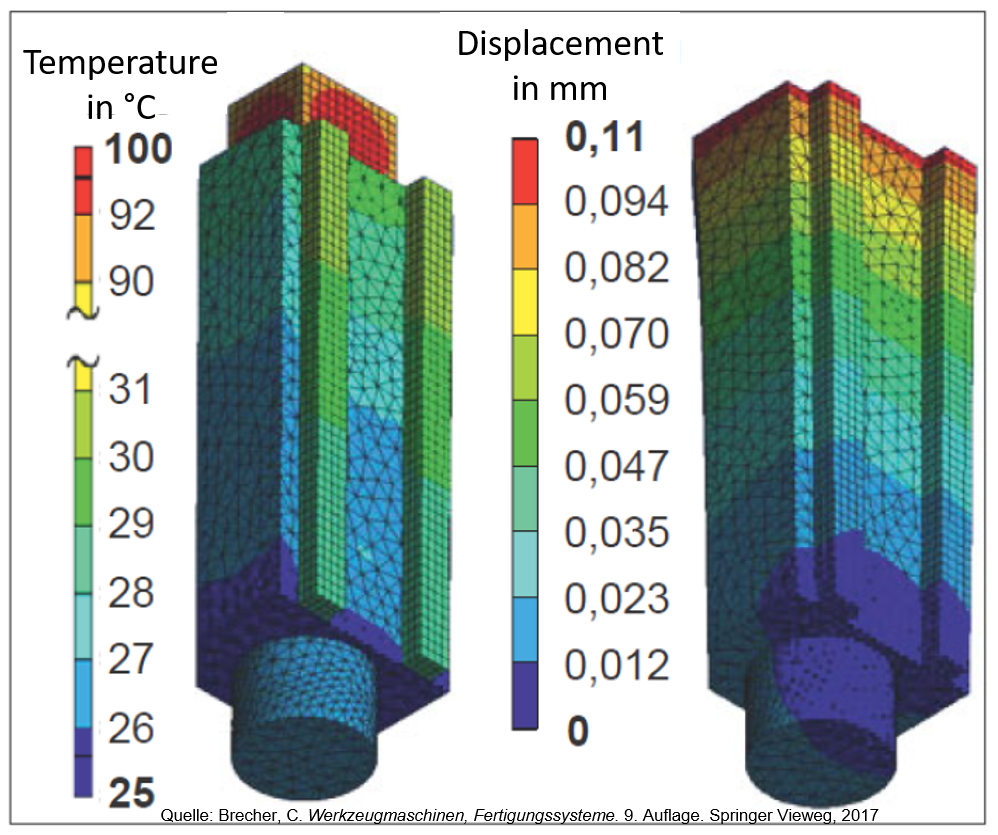

Zur Steigerung der Produktivität von Werkzeugmaschinen ist ein schnellerer Betrieb der Maschine unerlässlich, welcher mit der Erhöhung des Energieverbrauchs in Zusammenhang steht. Die energetische Effizienz des Produktionsprozesses an der Werkzeugmaschine ist somit bis zu gewissen Grenzen der Produktivitätssteigerung sichergestellt. Wird diese Produktivitätsgrenze überschritten, sinkt die Effizienz und die Genauigkeit des Herstellungsprozesses signifikant /1/. Der erzeugte Wärmestrom aus dem Fertigungsprozess bzw. aus den Antriebsverlusten erwärmt die Maschinenstruktur und die Komponenten der Werkzeugmaschine, wie z.B. Drehtisch, Werkzeughalter, Schienenführung der Achsen etc. /10/. Infolgedessen entstehen unterschiedliche Temperaturgradienten bzw. Temperaturfelder innerhalb der Werkzeugmaschine, somit kommt es zu einer thermo-elastischen Verformung der Maschinenstruktur und damit zur Verschiebung des Tool Center Point (TCP).

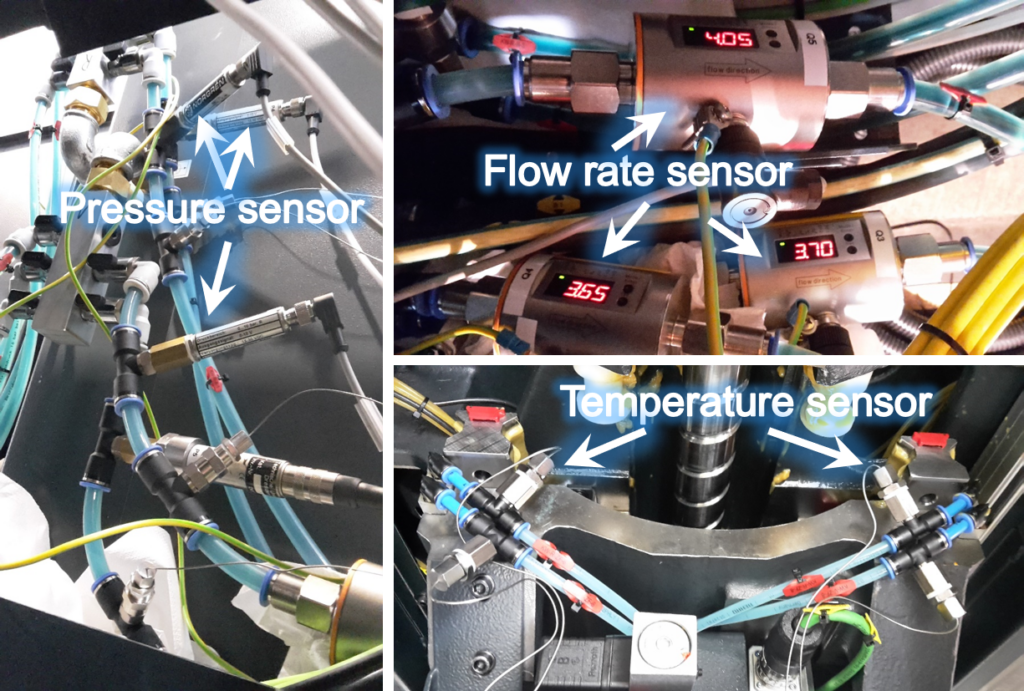

Die Arbeiten in diesem Projekt befassten sich mit den folgenden Fragen: Wie kann die thermische Stabilität der zu kühlenden Werkzeugmaschinenkomponenten mit dem aktuellen Ist-Zustand des Kühlsystems und dem Energiebedarf der Fluidsysteme bewertet werden?

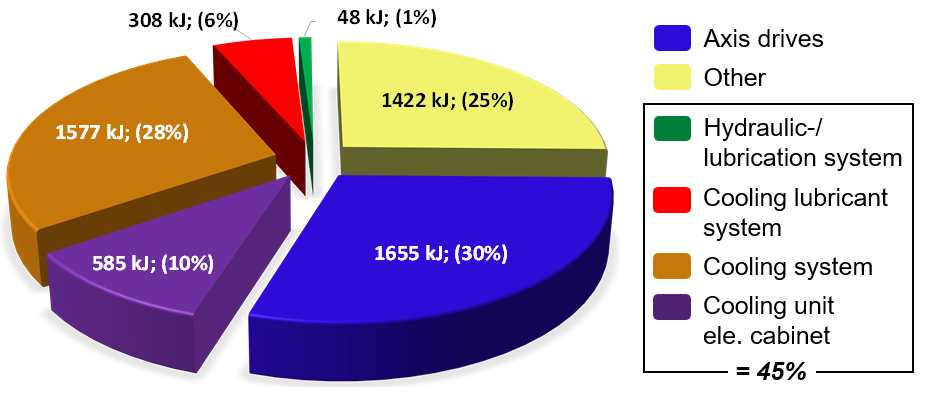

Nach umfangreichen Maschinenmessungen an zwei Demonstratormaschinen haben die thermischen Analysen der konventionellen Kühlstrukturen gezeigt, dass die Fluidförderung und somit die Kühlung unzureichend auf den Prozess und die individuellen Kühlanforderungen der Maschinenkomponenten abgestimmt sind. Folglich lässt sich die thermo-elastische Verformung der Maschinen nur unzureichend reduzieren. Die energetischen Analysen ergaben, dass die Leistungsaufnahme des Kühlsystems nahezu unabhängig vom Betriebszustand der Maschine ist. Der Energiebedarf des Kühlsystems für einen exemplarischen Fertigungsprozess beträgt 28 % und die fluidtechnischen Systeme benötigt ca. 45% des gesamten Werkzeugmaschinenbedarfs /8/.